太原理工大学寇子明教授:倾斜带式输送机输送带更换成套技术装备研制与应用

基金项目:国家自然科学基金面上资助项目(52174147)

识别二维码或点击文末左下角“阅读原文”,免费下载阅读pdf全文

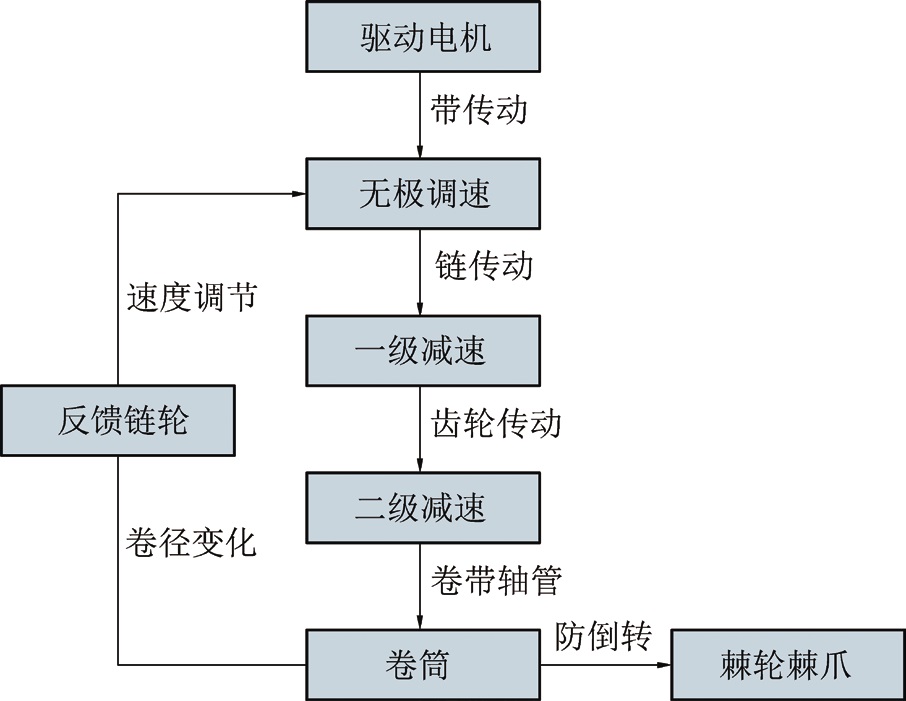

带式输送机输送带连续换带工艺属于连续换带法,即旧带接新带同步拉放,在回收旧带的同时将新带铺设于输送机上。具体工艺分为准备阶段、输送带更换阶段以及硫化调试阶段。

准备阶段分为以下2步:

输送带更换阶段分为以下3步:

硫化调试阶段分为以下2步:

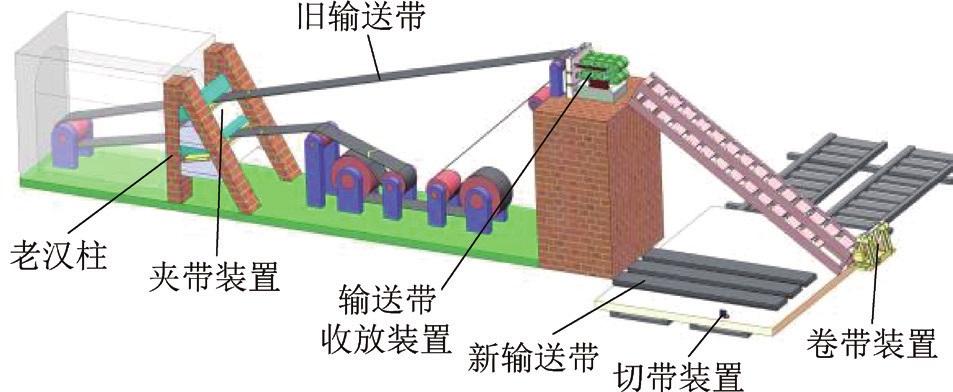

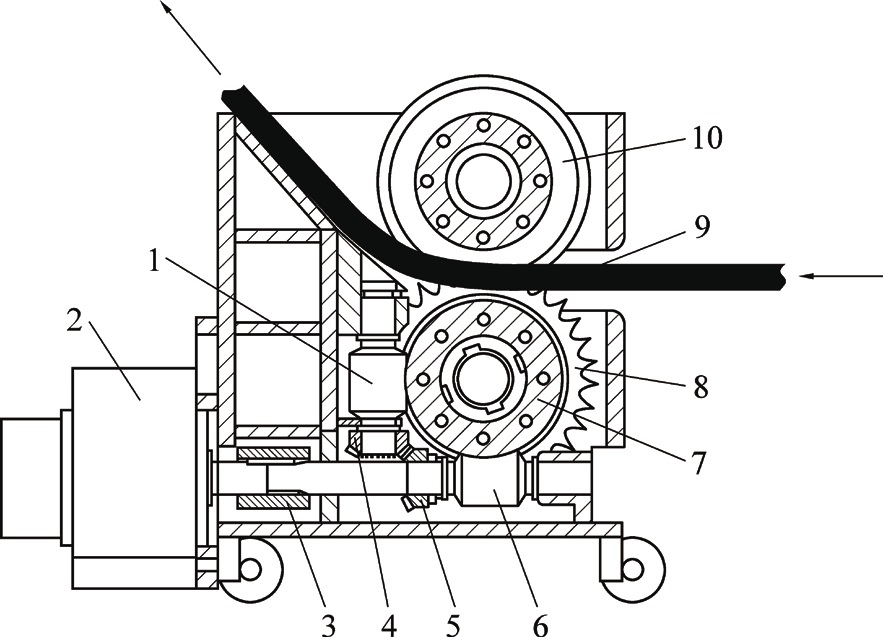

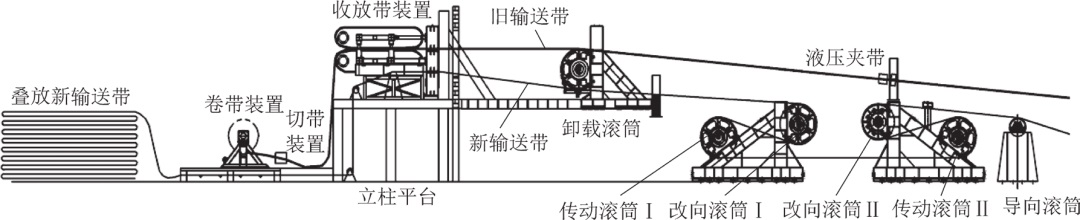

图1 倾斜换带工艺示意

1—上刹车厢;2—中刹车厢;3—下刹车厢;4—压紧油缸;5—下履带底盘; 6—液压驱动马达;7—上履带底盘

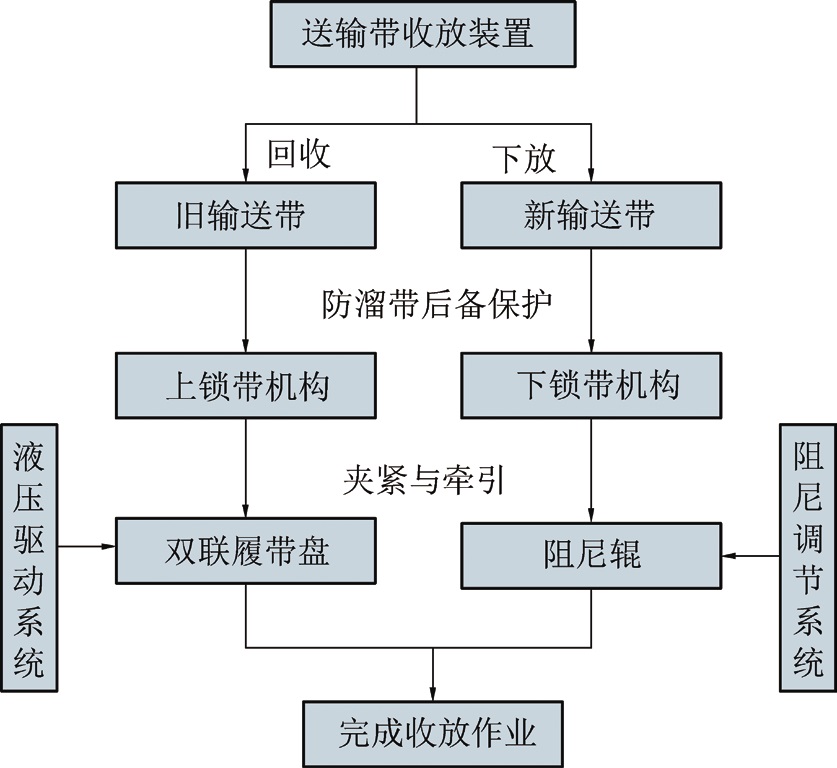

图2 履带牵引式连续收放带装置

图3 连续收放装置工作流程

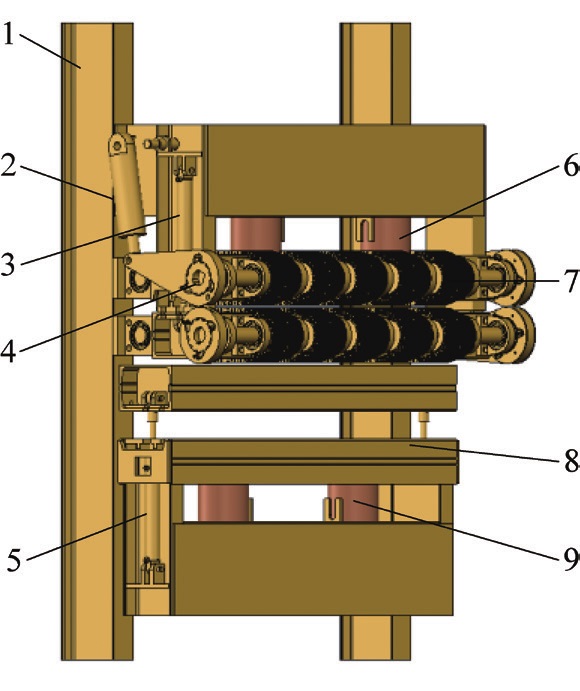

在进行输送带切断之前需要在老汉柱处夹紧输送带,防止输送带下溜。目前,带式输送机输送带的主要夹带装置是打上人工板卡,该夹带方法不连续;主要是通过绞车或人工把输送带从井口处往外拉出一段距离,然后通过人力工具在井口附近打上人工板卡,而对于长距离、大坡度及运送量大的主斜井输送带,拉带时一般采用多台绞车。将输送带拉出并打上人工板卡通常需要4~5 h才能完成,因此研究了一种新型夹带装置,通过设计上下夹体机构,实现了上层输送带和下层输送带的同步夹紧,驱动油缸带动棘轮外壳和齿形链轮偏转,实现工作过程中齿形链条对上层输送带的夹紧和拉带功能。通过设计多条齿形链条夹紧输送带,实现了多点加压,使输送带压力分布均匀,避免了因输送带变形夹紧而产生额外方向的压力;新设计不仅增加了装置的使用寿命,也使夹紧输送带更加稳定安全可靠。夹带装置结构三维效果和工作流程如图4、图5所示。

1—老汉柱;2—步进拉带液压缸;3—上起吊缸;4—棘轮机构; 5—下起吊缸; 6—上刹车油缸;7—齿形链;8—夹体; 9—下刹车油缸

图4 夹带装置结构三维效果

图5 夹带装置工作流程

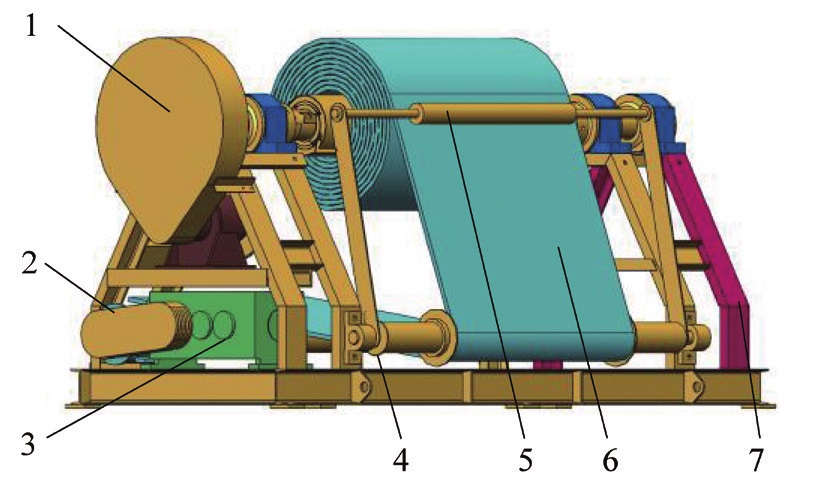

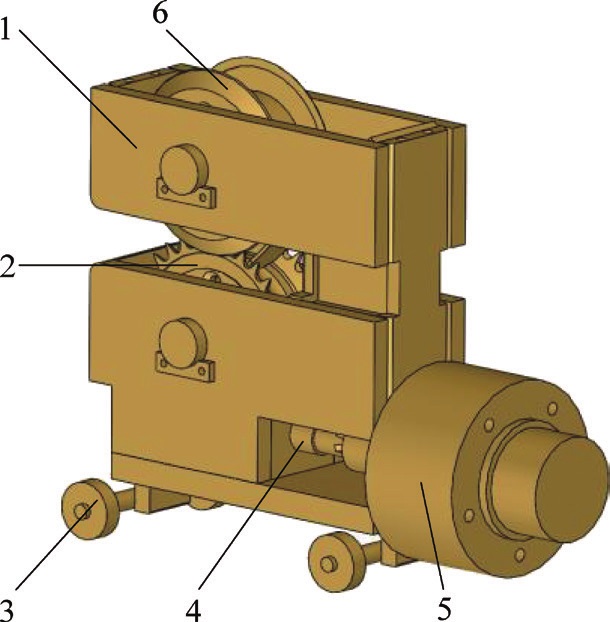

带式输送机输送带长度从几百米到几千米不等,在换带装置抽出旧输送带之后,需要利用卷带装置将旧输送带成卷。因此,卷带是换带过程中不可缺少的一个环节,卷带是否顺利关乎整个输送带更换过程的效率,基于此研究了一种钢丝绳芯输送带卷带装置。

1—棘轮外壳;2—驱动电机;3—无级变速;

4—反馈链轮;5—压带托辊;6—输送带;7—机架

图6 卷带装置结构示意

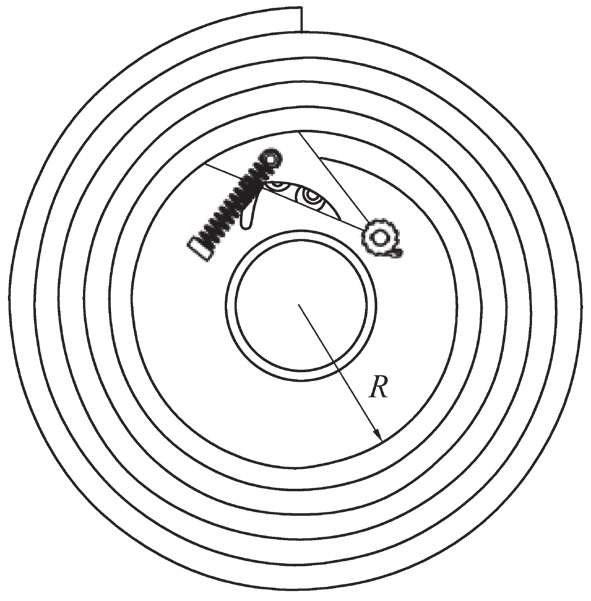

在带式输送机换带装置抽出旧带后,为了保证旧输送带的卷带与换带装置同步运转而不拖带,提高整体输送带更换工艺的效率,鼓形托辊可有效防止输送带的跑偏并具有自适应纠偏功能,可保证输送带成卷整齐紧密,反馈链轮可根据卷装直径变化,反馈给无级变速器,通过调节速比使卷绕线速度恒定。卷带装置工作流程如图7所示。

图7 卷带装置工作流程

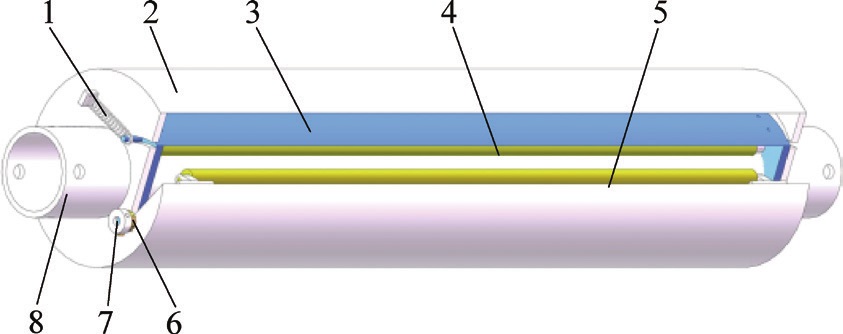

由于输送带厚度较厚,如果采用圆柱形卷筒则会在输送带端头处卷径产生突变,不仅会造成输送带收卷张力不稳定,而且也会导致电机收卷的负载力矩发生突变,虽然这种突变在现场不会严重影响卷带作业过程,但日积月累将对电机造成损伤。蜗形卷筒结构如图8所示。

1—弹簧;2—卷筒外壳;3—伸缩板;4—偏心压辊Ⅰ;

5—偏心压辊Ⅱ;6—棘轮机构;7—扳扣;8—卷带芯轴

图8 蜗形卷筒结构示意

收卷过程中,圆柱形卷筒在输送带端头处存在断层现象,是因为输送带厚度较厚,所以这种断层现象就更加明显,而蜗形卷筒不存在断层现象(图9)。

图9 蜗形卷筒收卷效果

卷筒的另一重要作用是夹紧输送带端头,并牵引端头实现收卷,如果夹紧不均匀、夹紧力不够或者夹紧后在收卷过程中出现松动等问题都会影响卷带效果,甚至导致收卷失败。全新设计的蜗形卷筒采用双偏心压辊同步加压,夹紧力大,并且夹紧后不易松动;其工作过程是:首先将输送带端部伸进2个偏心压辊之间,然后转动扳扣使得2个偏心压辊逐渐靠近并压紧输送带,在压紧过程中,偏心压辊会自动偏转至近芯端表面与输送带表面接触,远芯端则远离输送带,当收卷时输送带受到偏心压辊的拉力,这种拉力是通过偏心压辊与输送带表面的摩擦力来实现的。收卷完毕后,只要转开棘爪,安装在伸缩板上的偏心压辊则会随着伸缩板一起被弹簧牵引着缩回到卷筒外壳内,导致2个偏心压辊分离,从而松开输送带,蜗形卷筒夹带与松带过程如图10所示。

图10 蜗形卷筒夹带与松带过程示意

在煤矿带式输送机输送带更换工艺中,由于输送带距离长,周围空间有限,不可能一次拉出全部的旧输送带,因此在更换了一段距离之后就需要对输送带进行切断。矿用带式输送机输送带中的钢丝绳直径从4~12 mm不等,上下2层以橡胶覆盖,厚度一般为17~33 mm,这给输送带的切割带来了各种困难。传统切割装置使用的是钢材切割机,此类装置在切割输送带时需要多人共同作业,效率低下,切割过程中烟雾弥漫,火花四射,无法在井下巷道或者室内使用。基于上述问题,研究了一种钢丝绳芯输送带连续切割装置,如图11所示。

1—上壳体;2—齿切刀;3—下壳体;

4—蜗轮蜗杆机构;5—液压马达;6—盘切刀

图11 钢丝绳芯输送带切割装置

钢丝绳芯输送带切割装置由1对齿切刀与1对圆盘形切刀相互啮合构成,其中1对齿切刀装配于上箱体,1对盘切刀装配于下箱体。由液压马达通过蜗轮蜗杆机构带动齿切刀转动,蜗杆与液压马达连接,蜗轮布置于1对齿切刀中间;使用蜗轮蜗杆机构,切割力矩增大,更容易切断输送带。由于采用定切刀与齿切刀相互咬合的剪切力切割输送带,因此整个过程没有有害气体及火花产生。

1—蜗杆Ⅱ;2—液压马达;3—联轴器;4—锥齿轮Ⅱ;5—锥齿轮Ⅰ;6—蜗杆Ⅰ;7—蜗轮;8—齿切刀;9—钢丝绳芯输送带;10—盘切刀

图12 双蜗杆切带装置内部结构示意

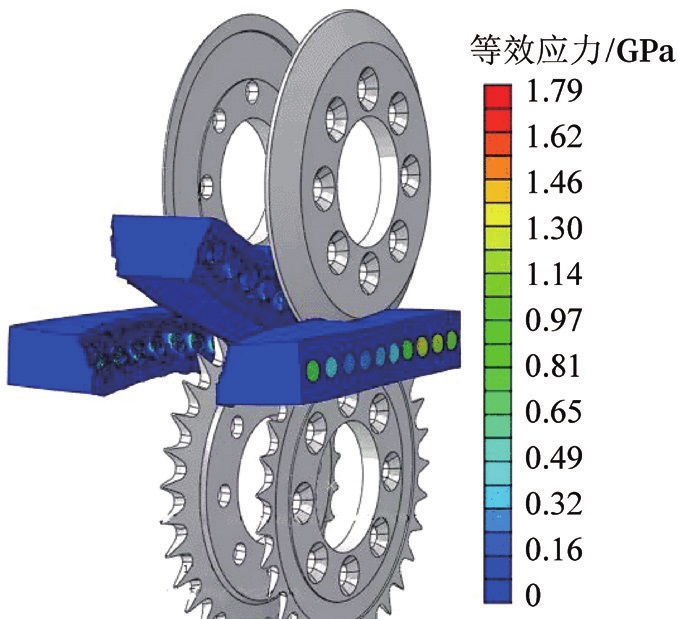

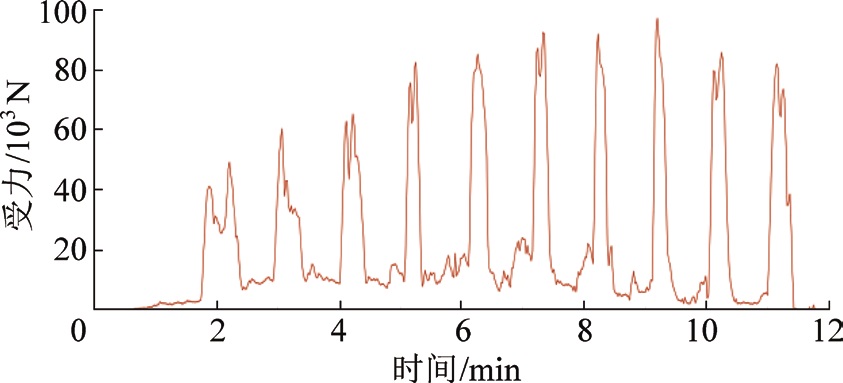

在ABAQUS软件中对带厚33 mm的钢丝绳芯输送带进行动力学切割仿真,如图13所示。根据仿真结果可以看出,运用齿切刀与盘切刀配合可以很好地切断钢丝绳芯输送带。齿切刀切带时受力曲线如图14所示。由图14可知,刚开始切割时,齿切刀组接触到橡胶,所受力逐渐从0增大到5 000 N;当接触到钢丝绳时,齿切刀组受力陡然增加,第1根钢丝绳给齿切刀组的最大反作用力为45 000 N,当第1根钢丝绳切断后,齿切刀组受力又恢复到8 000 N左右,随后剩下的钢丝绳也被切断;由于已经切断的钢丝绳对齿切刀组有摩擦阻力作用,且切割时输送带初始部位的钢丝绳约束力较小,钢丝绳在齿槽内存在滑移现象,使得前3根钢丝绳切割时对齿切刀组的反作用力减弱,随着切带的深入,切割过程越来越稳定,此时钢丝绳对齿切刀组的反作用力要比前面大,平均受力为80 000 N。

图13 切割装置切割仿真结果

图14 齿切刀切割受力曲线

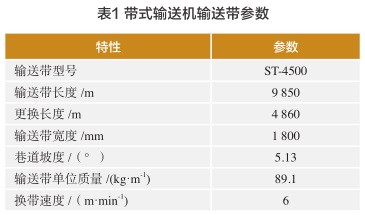

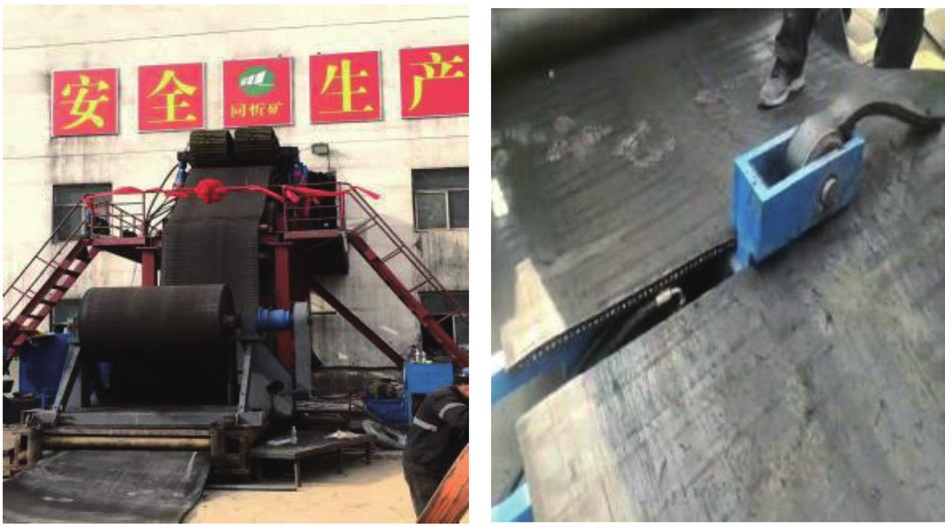

履带牵引式连续换带成套装置方案理论上可满足拉旧带送新带动作的连续进行,但实际的换带工作根据煤矿斜井的不同而存在差异,以在山西某煤炭公司主斜井进行现场带式输送机输送带更换作业为例,本次现场应用的输送带参数见表1。换带装备现场布置如图15所示。

图15 换带装备现场布置

图16 现场换带作业